Berstprüfstand für Airbag-Inflatoren

Precision Under Pressure – Sicherheit testen bei 4.000 bar

Airbag-Inflatoren sind sicherheitskritische Bauteile im Automobilbereich. Sie müssen im Bruchteil einer Sekunde zuverlässig auslösen – ohne Ausnahme. Um diese Leistung zu gewährleisten, setzen Hersteller auf präzise Berstprüfungen, die das Bauteil unter extremen Bedingungen testen.

Bei Poppe + Potthoff Maschinenbau GmbH entwickeln wir hochspezialisierte Druckprüfsysteme, die exakt auf diese Anforderungen abgestimmt sind. In einem Projekt haben wir einen Berstprüfstand mit bis zu 4.000 bar Prüfdruck realisiert – ausgelegt sowohl für statische als auch dynamische Druckprüfungen von Airbag-Inflatoren, mit höchster Genauigkeit und Wiederholbarkeit.

Die Herausforderung: Flexibilität bei maximaler Sicherheit

Die Anforderungen waren klar: Ein Hochdruckprüfstand, der neben statischen Bersttests auch dynamische Druckanstiege abbilden kann – realitätsnah und innerhalb von Millisekunden.

Der Prüfstand sollte:

- Verschiedene Geometrien von Inflatoren testen können

- Einen schnellen Wechsel zwischen Prüfszenarien ermöglichen

- Immens schnelle Druckanstiege mit hoher Präzision realisieren

- In die Serienumgebung integrierbar sein

Unsere Lösung: Ein robuster, dynamischer Berstprüfstand

Seit der Auslieferung des ersten Prüfstands im Jahr 2013 haben wir unser System kontinuierlich weiterentwickelt und zahlreiche kundenspezifische Lösungen realisiert, darunter:

Prüfdruck bis 4.000 bar

Angetrieben durch eine pneumatisch betriebene Hochdruckpumpe wird der Druck über ein eigenes Druckreservoir dynamisch aufgebaut und kontrolliert ausgelöst – der Berstvorgang erfolgt innerhalb von Millisekunden.

Statische & dynamische Prüfmodi

Der Wechsel zwischen Prüfarten erfolgt direkt über das Touchscreen-Panel. Dynamische Tests werden über Hochgeschwindigkeitsventile realisiert; ein hydraulisches Dämpfungssystem schützt vor Druckstößen und gewährleistet konstante Prüfbedingungen.

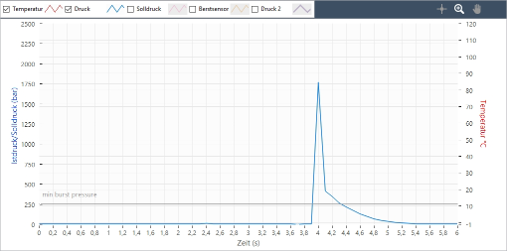

Datenerfassung mit Hochgeschwindigkeit & LabVIEW-Auswertung

Die Auswertung der Berstkurve erfolgt über P(t)-Diagramme (Druck-Zeit-Kurven), erstellt mit LabVIEW von National Instruments. Jeder Zyklus wird automatisch gespeichert und ausgewertet.

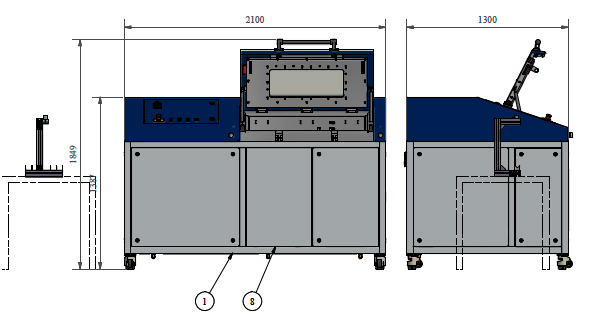

Sicherheitskammer aus Edelstahl

Die Prüflinge werden in einer vollständig geschlossenen, verstärkten Edelstahlkammer getestet. Ein Sichtfenster und verriegelte Sicherheitstüren sorgen für maximalen Schutz .

Modulare Prüfadapter

Dank austauschbarer Adaptereinheiten kann schnell zwischen verschiedenen Produktvarianten umgerüstet werden – ideal für Prüfumgebungen mit vielen Varianten und kurzen Losgrößen.

Serienfertigungstauglich – mit integrierter Sicherheit

Der Prüfstand besteht aus zwei Modulen:

- Einer Hydraulikeinheit mit Schaltschrank

- Einer getrennten Testkammer

Alle Komponenten sind leicht zugänglich. Features wie ein Ölnebelfilter, Leckageüberwachung, Edelstahlbehälter sowie ein Not-Aus-System sind ebenso integriert wie die Einhaltung der Norm EN 60204-1.

Ergebnis: Schnelle, zuverlässige Prüfergebnisse

Mit dem gelieferten System führt der Kunde heute wiederholgenaue Bersttests unter Produktionsbedingungen durch. Das System erlaubt:

- Die dynamische Beurteilung von Inflatoren

- Die automatische Protokollierung und Rückverfolgbarkeit

- Den flexiblen Einsatz für verschiedene Produktvarianten

Ein Beitrag zur funktionalen Sicherheit von Airbags – jedes Bauteil wird über seine Belastungsgrenze hinaus getestet, kontrolliert und dokumentiert.s.

Fazit

Bei Poppe + Potthoff Maschinenbau wissen wir: Druckprüfung von Sicherheitsbauteilen erfordert absolute Präzision. Mit über 40 Jahren Erfahrung und tiefem Technologieverständnis liefern wir Systeme, die unter Druck funktionieren – damit sicherheitsrelevante Komponenten es auch tun.

Wenn Sie Ihre Testkapazitäten für Inflatoren, Rohre oder sicherheitskritische Fluidkomponenten erweitern möchten, sprechen Sie uns an – wir freuen uns auf Ihre Herausforderung.